I. Aktuelle Herausforderungen und Ziele bei der Getriebewartung von Windkraftanlagen

Getriebe von Windkraftanlagen werden über einen längeren Zeitraum unter rauen Bedingungen betrieben, wodurch sie anfällig für interne Defekte sind. Bei herkömmlichen Betriebs- und Wartungsmethoden (O&M) gibt es jedoch mehrere kritische Engpässe:

Verzögerte Erkennung: Wenn man sich auf indirekte Methoden wie Vibrationsanalyse, Überwachung abnormaler Geräusche und Ölstandsprüfungen verlässt, können interner Verschleiß, Lochfraß und andere Defekte nicht visuell bestätigt werden, was zu einer verzögerten Fehlererkennung führt.

Hohe Kosten: Die interne Inspektion des Getriebes erfordert ein vollständiges Abschalten und Heben der Komponenten, ein komplexer und zeitaufwändiger Prozess, der aufgrund von Ausfallzeiten zu erheblichen wirtschaftlichen Verlusten führt.

Mangel an datengesteuerter Entscheidungsfindung: Das Fehlen kontinuierlicher, direkter interner Zustandsdaten erschwert den Übergang von der kostspieligen „periodischen Wartung“ zur effizienten „vorausschauenden Wartung“.

Umweltherausforderungen: Vor-Ort-Inspektionsgeräte müssen strenge Anforderungen an explosionsgeschützte Sicherheit, Tragbarkeit und die Fähigkeit erfüllen, Inspektionen über große Entfernungen auf engstem Raum durchzuführen.

Hauptziel: Implementierung einer visuellen und effizienten Inspektionsmethode vor Ort, die einen direkten Einblick in den tatsächlichen inneren Zustand des Getriebes bietet. Dies ermöglicht eine frühzeitige Fehlerwarnung, senkt die Betriebs- und Wartungskosten und unterstützt den Übergang zu intelligentem Betriebs- und Wartungsaufwand für Windparks.

II. Einführung in die industrielle Endoskoplösung

Diese Lösung nutzt dieCoantec Industrieendoskop der X3-Serie, speziell entwickelt für komplexe Industrieumgebungen wie Windkraft. Seine Konfiguration bietet deutliche Vorteile:

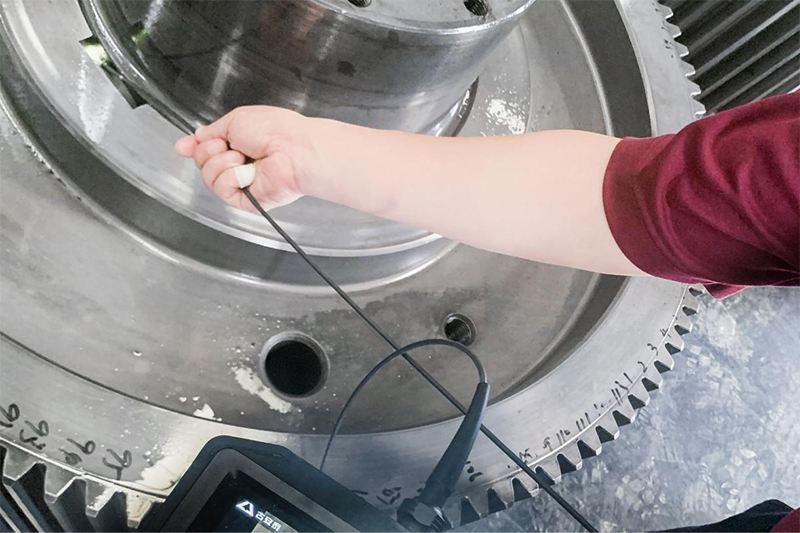

Flexible und präzise Inspektion: Die Sonde ist mit Rohren mit einem Durchmesser von 3 bis 6 mm konfiguriert (mit Drahtdurchmessern von 0,95 mm bis 8 mm verfügbar) und kann durch Beobachtungsöffnungen oder enge Lücken im Getriebe navigieren. Es reicht tief in enge Innenräume und ermöglicht eine hochauflösende, umfassende Inspektion kritischer Komponenten wie Zahnräder und Lager, ohne tote Winkel zu hinterlassen.

Tragbares Design für anspruchsvolle Arbeiten: Das Gerät verfügt über ein tragbares, integriertes Design, das kompakt und leicht ist. Dies macht es ideal für den Betrieb in großer Höhe und auf engstem Raum innerhalb der Gondeln von Windkraftanlagen, da es eine einfache Tragbarkeit und Bedienung durch eine einzelne Person ermöglicht und die Effizienz der Inspektion vor Ort erheblich steigert.

Garantierte Eigensicherheit: Ein wesentliches Merkmal ist die hohe Explosionsschutzzertifizierung: Ex ib IIC T4 Gb. Dies ist für die Sicherheit von entscheidender Bedeutung und stellt sicher, dass selbst bei gelegentlichem Vorhandensein explosiver Gase der Gruppe IIC im Inneren des Getriebes in Kombination mit einem möglichen elektrischen Fehler die daraus resultierenden Funken oder Oberflächentemperaturen (T4-Einstufung, ≤ 135 °C) die Atmosphäre nicht entzünden und so Personal und Ausrüstung schützen.

III. Hauptvorteile der industriellen Endoskoplösung

Die Kernstärke desCoantec Die X3-Lösung liegt in ihrer präzisen Ausrichtung auf die Branchenanforderungen, die sich in messbaren Werten in praktischen Anwendungen niederschlägt.

1. Hochauflösende Visualisierung von Fehlern. Das System liefert hochauflösende Bilder und ermöglicht die direkte Identifizierung mikroskopischer Defekte wie Zahnradverschleiß und Lochfraß. Dadurch können Wartungsteams Art und Schwere des Fehlers genau beurteilen. Es hat beispielsweise erfolgreich Frühwarnungen vor Getriebekorrosion in Küstenwindparks bereitgestellt, unverzichtbare visuelle Beweise für die Planung gezielter Wartungsarbeiten geliefert und versteckte interne Bedingungen in umsetzbare Daten umgewandelt.

2. Inspektion ohne Demontage, Kostensenkung. Der nicht-intrusive Charakter dieser Lösung reduziert die Ausfallzeiten drastisch. Tatsächliche Daten zeigen, dass die Kosten pro Inspektion im Vergleich zu herkömmlichen Demontagemethoden auf nur 10–15 % gesenkt werden können. Bei einem groß angelegten Nachrüstungsprojekt in einem Windpark in Nordchina verhinderte dieser Ansatz unnötige Demontagen, sparte erhebliche Wartungskosten und minimierte den Verlust der Stromerzeugung, wodurch die Gesamtauslastung der Anlagen verbessert wurde.

3.Sicherheit und Zuverlässigkeit für komplexe Umgebungen. Durch die Explosionsschutzzertifizierung der Geräte werden Risiken in potenziell brennbaren Umgebungen wie Getrieben grundsätzlich gemindert. Sein modularer Aufbau und die Sonde mit großer Reichweite eignen sich besonders für die hochgelegenen, engen Räume von Turbinengondeln. Seine Tragbarkeit und Haltbarkeit haben sich in rauen Umgebungen wie der Wüste Gobi bewährt und gewährleisten, dass Inspektionsaufgaben sicher und effizient durchgeführt werden.

4. Einen O&M-Paradigmenwechsel vorantreiben. Diese Lösung ist mehr als ein Inspektionstool; Es dient als kritischer Dateneingabepunkt. Indem es die Sammlung und Analyse von Falldaten ermöglicht, erleichtert es den Übergang von „erfahrungsgesteuerten“ zu „datengesteuerten“ Wartungsstrategien. Zusammenfassend lässt sich sagen, dass durch die Bewältigung der Kernprobleme Sichtbarkeit, Geschwindigkeit, Sicherheit und Vorhersehbarkeit dieCoantec Die X3-Lösung demonstriert nicht nur technologische Überlegenheit, sondern bietet auch einen nachhaltigen langfristigen Wert – sie senkt die Kosten, erhöht die Sicherheit und steigert die Effizienz. Es stellt eine bewährte Praxis zur Förderung hochwertiger, intelligenter O&M in der Windkraftbranche dar.

IV. Praktische Anwendung und Marktwirkung

Diese Lösung geht direkt auf die dringenden Bedürfnisse der Windenergiebranche nach Kostensenkung, Effizienzsteigerung und intelligenter Transformation ein. Sein Wert kommt insbesondere bei technologischen Modernisierungsprojekten wie dem „Repowering“ (Austausch älterer, kleinerer Anlagen) zum Tragen. Es unterstützt Kunden nicht nur bei der Bewältigung der betrieblichen Komplexität, die durch den Wechsel der Turbinenflotten entsteht, sondern bietet auch wichtige technische Unterstützung für den Wandel der Branche von „großräumiger Expansion“ zu „hochwertiger Entwicklung“.

Derzeit in Regionen wie Guangdong, Guangxi, Yunnan, Guizhou und Gansu im Einsatz, zeigen die Rückmeldungen der Kunden greifbare Ergebnisse:

Reduzierung ungeplanter Ausfallzeiten um 30–50 %.

Mögliche Verlängerung der Gerätelebensdauer um 15–20 %.

Standardisierte Inspektionsprozesse reduzieren die Abhängigkeit von der Erfahrung einzelner Techniker und ermöglichen eine systematische Wissensakkumulation.

Letztendlich ermöglicht diese Lösung Windparks, ihr Betriebsmodell von „passiver Resistenz“ zu aktualisieren